Maschinenpark - Ein Überblick

Die Technik im Bereich der Dreh- und Fräsmaschinen entwickelt sich rasant.

Dementsprechend häufig aktualisieren und modifizieren wir unseren Maschinenpark, um eine sehr präzise Fertigung von kleinen und mittleren Serien mit größter Effizienz zu gewährleisten.

Was wir derzeit für Sie möglich machen können, sehen Sie auf den folgenden Seiten.

CNC-Automatendrehen

Kurzdrehen:

- Spindeldurchlass ab ca. 20 mm bis 90 mm Durchmesser

- zweiachsiges Drehen für einfachere Konturen

- mehrachsige Fertigung für mittlere Serien

- Komplettbearbeitung durch Gegenspindel und angetriebene Werkzeuge

Langdrehen:

- Bearbeitungsdurchmesser von 1 – 32 mm

- bis max. 1.500 mm Länge

- mehrachsige Fertigung mit angetriebenen Werkzeugen

CNC Futterdrehteile

Größter Drehdurchmesser:

bis ca. 380 mm Drehlänge bis ca.

- 200 mm (Produktionsschwerpunkt)

- 1250 mm (bei kleinen Serien)

für große Serien bis 150 mm Durchmesser: Drehzeilen mit

- vertikaler Spindel,

- automatischer Werkstückbeschickung

- angetriebenen Werkzeugen

Montage - Prozesse

Einfache und komplexe Baugruppen aus zahlreichen Metall- und zugelieferten Dichtungsteilen zusammensetzen. Alle W asser führenden Metallteile müssen aus nicht rostendem Edelstahl gedreht werden, wobei enge Toleranzen einzuhalten sind. Die umfangreiche Dichtungstechnik erfordert unter anderem eine genaue Festlegung der Montageabfolge sowie eine abschließend zu dokumentierende Funktionsprüfung.

asser führenden Metallteile müssen aus nicht rostendem Edelstahl gedreht werden, wobei enge Toleranzen einzuhalten sind. Die umfangreiche Dichtungstechnik erfordert unter anderem eine genaue Festlegung der Montageabfolge sowie eine abschließend zu dokumentierende Funktionsprüfung.

Baugruppen in kleinen und mittleren Serien werden nach Kundenvorgaben aus nahezu allen Werkstoffen montiert.

Baugruppenmontage

Die Aufgabe.

Die Aufgabe.

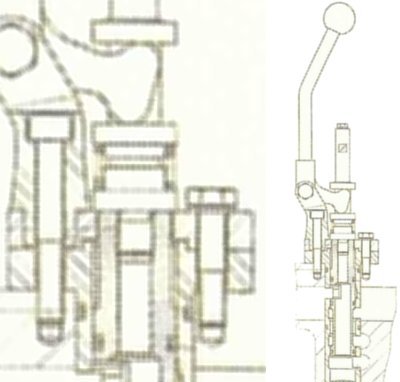

Fabrikation eines Absperrschiebers, mit dem der Kühlwasserkreislauf in den Zylinderköpfen von stationären Großmotoren für Wartungsarbeiten unterbrochen werden kann.

Die Besonderheiten.

Die komplexe Baugruppe muss aus zahlreichen Metall- und zugelieferten Dichtungsteilen zusammengesetzt werden. Alle Wasser führenden Metallteile müssen aus nicht rostendem Edelstahl gedreht werden, wobei enge Toleranzen einzuhalten sind. Die umfangreiche Dichtungstechnik erfordert unter anderem eine genaue Festlegung der Montageabfolge, eine kostenoptimierte Logistik sowie eine abschließend zu dokumentierende Funktionsprüfung.

Die Lösung.

Wie wir diese Aufgabe gelöst haben, können Sie in unserer Informationsbroschüre nachlesen, die wir Ihnen gerne kostenlos zuschicken. Senden Sie bitte einfach eine Anfragemail an: info@feldmann-mab.de.

Normteile

Die Aufgabe.

Fertigung von Normteilen für die Verbindungstechnik – und daraus abgeleiteten Zeichnungsteilen nach Kundenvorgabe – mit sehr gutem Preis-Leistungs-Verhältnis.

Die Besonderheiten.

Gabelköpfe nach DIN 71 752 und Nutmuttern mit metrischem ISO-Feingewinde nach DIN 1804 und 70 852 kommen weltweit in zahlreichen Industriezweigen zum Einsatz. Unter anderem im Anlagenbau, in der Elektroindustrie sowie im Maschinen-, Nutzfahrzeug- und Schiffsbau. Alle Katalogteile müssen dementsprechend in verschiedenen Ausführungen Größen und Werkstoffen kurzfristig verfügbar sein.Sonderausführungen und Zeichnungsteile in mittleren und kleinen Losgrößen – wie beispielsweise Nutmuttern mit Linksgewinde oder Gabelköpfe mit abweichenden Schlitzmaßen oder unterschiedlichen Gewindetypen – erfordern Flexibilität im Werkzeugbau und in der Dreherei aber auch in der Oberflächenveredelung bzw. Warmbehandlung.

Die Lösung.

Für die Herstellung der reinen Normabmessungen stehen mehrere hochproduktive Einzweckmaschinen und Anlagen zur Verfügung. Von der Norm abweichende Maße oder eine Fertigung in Sonderwerkstoffen lassen sich mittels flexiblem Vorrichtungsbau problemlos realisieren. In enger Zusammenarbeit mit Partnerunternehmen aus Galvanik und Härterei können innerhalb kürzester Zeit individuelle Wünsche nach Oberflächen- und Wärmebehandlung erfüllt werden. So gehören gehärtete, plangeschliffene Nutmuttern mit weichem Gewinde zu den "Normteile-Spezialitäten“ der Feldmann MAB.

Für weitere Informationen zu unserem Normteileprogramm rufen Sie uns einfach an (+49 (0)2051 254066) oder senden Sie einfach eine Anfragemail an info@feldmann-mab.de

Zerspanung - die Techniken

Ob im Anlagen- oder Maschinenbau, im Industrie- und Schiffsmotorenbau oder in der (Nutz-) Fahrzeugproduktion – in vielen Investitionsgütern aus europäischer Fertigung kommen Lösungen der Feldmann MAB zum Einsatz.

Präzisionsdrehteile

Die Aufgabe.

Die Aufgabe.

Produktion einer Edelstahlhülse mit diffiziler Innenkontur, die als Führungs- und Schutzrohr für die Einspritzdüse in Industrie- und Schiffsmotoren dient.

Die Besonderheiten.

Die Hülse muss aus dem Vollen gearbeitet werden, da sich die Innenkontur über mehrere Absätze zu sehr verjüngt, um Rohrmaterial einsetzen zu können. Außerdem muss die innere Dichtfläche der Hülse exakt parallel zum Außengewinde verlaufen; die Toleranzgrenze liegt hier bei unter 0,04 mm. (Denn nur wenn die Einspritzdüsen später richtig sitzen, kann der Verbrennungsmotor seine Leistung voll entfalten.)

Der zu verwendende Edelstahlwerkstoff A 4 zeichnet sich – im Vergleich zu Standard-Chrom-Nickel-Stählen – durch sehr guten Korrosionsschutz, aber auch durch besondere Stabilität aus. Eine herkömmliche Bearbeitung scheidet deshalb aus: Sie hätte bei dem äußerst schwer zerspanbaren Werkstoff zum Beispiel hohe Prozesstemperaturen zur Folge, die zu überdurchschnittlichem Verschleiß der Schneidwerkzeuge und damit zu so genannten Scheinspänen führen würden, die die Oberflächengüte verschlechtern.

Die Lösung.

Wie wir diese Aufgabe gelöst haben, können Sie in unserer Informationsbroschüre nachlesen, die wir Ihnen gerne kostenlos zuschicken. Senden Sie bitte einfach eine Anfragemail an: info@feldmann-mab.de

CNC Frästeile

Die Aufgabe.

Herstellung eines komplexen Halters aus Aluminium zur Befestigung von Kraftstofffiltern in Nutzfahrzeugen.

Die Besonderheiten.

Damit eine rationelle Fertigung von mittleren Serien unter Einhaltung enger Toleranzgrenzen gelingt, muss das Frästeil in nur einer Aufspannung von allen Seiten fertig bearbeitet werden. Als Ausgangsbasis dienen idealerweise aus Aluminiumplatten geschnittene Blöcke – anstelle von Rundmaterial. So lassen sich einige zeit- und abfallintensive Arbeitsschritte vermeiden, wie etwa auch das mehrmalige Ein- und Ausspannen oder der Bau von diversen Spannvorrichtungen für die einzelnen Fertigungsschritte

Die Lösung.

Wie wir diese Aufgabe gelöst haben, können Sie in unserer Informationsbroschüre nachlesen, die wir Ihnen gerne zuschicken. Senden Sie bitte einfach eine Anfragemail an: info@feldmann-mab.de